Das Problem mit Kunststoff: #1 Fertigungsfehler

Fertigungsfehler, Schwankungen in der Teilequalität und die „Black Box“ der Fertigung sind nur einige der Probleme, mit denen Hersteller von Kunststoffteilen tagtäglich konfrontiert sind. Diese Herausforderungen schränken nicht nur die Produktivität ein, sie können auch mit zusätzlichen Kosten und einer geringeren Energieeffizienz verbunden sein.

Um Kunststoffherstellern bei der Bewältigung dieser Schwierigkeiten zu helfen, haben wir eine neue Blogserie „Das Problem mit Kunststoff“ herausgebracht, in der wir praktikable Lösungen zur Optimierung der Fertigung von Kunststoffteilen vorstellen. Dieser erste Artikel befasst sich mit der Suche nach der Ursache von Fehlern, Prozessabweichungen und Materialfehlern, die häufig zu Ausschuss führen.

In den nächsten Artikeln gehen wir auf Probleme rund um Prozessstabilität und Qualitätssicherung ein. Schauen Sie daher regelmäßig auf unserer Ressourcen-Seite nach, um zu erfahren, wie Sie Ihre Herausforderungen in der Fertigung meistern können.

Die Kunststofffertigung heute

In der Kunststoffindustrie sind laborbasierte Simulationen für die Materialcharakterisierung, Modellierung sowie zur Darstellung von Prozessergebnissen längst zum Standard geworden. Diese Simulationen ermöglichen es Herstellern, ihre Fertigungsprozesse so anzupassen, dass sie einwandfreie Kunststoffteile erhalten.

Die Umsetzung der Simulationen in die Praxis erfordert qualifizierte Arbeitskräfte, die die Prozesse und die Auswirkungen der Umgebungsbedingungen auf das Materialverhalten verstehen. Trotz aller Erfahrung können dennoch Fehler auftreten, welche die Produktqualität und die Abnahmequoten beeinträchtigen.

sensXPERT-Labor mit einem dielektrischen Analysator und einem DSC-Gerät.

Beispiele für Fertigungsfehler

Fehler bei der Fertigung von Kunststoffteilen können je nach Art der verwendeten Materialien und Verfahren verschiedene Formen annehmen. Die häufigsten Arten von Fehlern, insbesondere bei der Kunststoffformgebung, sind:

Verzug oder Deformation:

Der Kunststoffverzug (Deformation) ist ein Fehler, der u. a. durch ungünstige Temperaturbedingungen, übermäßige Abkühlung oder eine ausgeprägte Ausrichtung der Füllstoffe verursacht wird. Dies führt dazu, dass Teile unbeabsichtigt verbogen oder verdreht werden, wodurch sie für die weitere Verwendung ungeeignet sind.

Beispiel für Verzug beim Spritzgießen (Deformation). Quelle: SKZ – Testing GmbH

Einfallstellen:

Einfallstellen sind Vertiefungen, die auf der Oberfläche eines Teils auftreten können und durch ungleichmäßige Schrumpfung oder Abkühlung verursacht werden. Dies ist einer der häufigsten Fehler beim Spritzgießen. Weitere Ursachen für Einfallstellen sind:

- Ungeeignete Designs, z. B. Massenanhäufungen oder Risse in der Wandung,

- Ungeeignete Werkzeugauslegung,

- Unzureichende Prozesskontrolle, z. B. unzureichender Pressdruck.

Diese Fehler sind meist ästhetischer Natur und beeinträchtigen in der Regel nicht die Funktion und Festigkeit des Teils.

Fertigungsfehler beim Spritzguss: Einfallstellen. Quelle: Rapid Direct

Gratbildung:

Gratbildung tritt auf, wenn überschüssiges Material aus einem Werkzeug austritt, sich verfestigt und eine zusätzliche Schicht auf der Oberfläche des Kunststoffteils bildet. Zu den möglichen Faktoren, die zu Gratbildung führen, gehören Schäden an der Trennebene des Werkzeugs oder eine schlechte Werkzeugauslegung, zu hohe Innendrücke beim Füllen des Hohlraums oder ein zu geringer Schließdruck. Dieser Fehler wirkt sich unter anderem auf die Ästhetik und Funktionalität von Kunststoffteilen aus.

Fertigungsfehler beim Spritzguss: Gratbildung. Quelle: Aria Manufacturing Limited

Hohlräume und Lunker:

Hohlräume und Lunker sind Blasen oder Lufteinschlüsse, die sich aufgrund von schlechtem Materialfluss, unzureichender Entlüftung oder Kühlung und schlechter Werkzeugauslegung im Kunststoffteil bilden. Solange die Teilekonstruktion rein aus Kunststoff besteht, kann der Fehler in der Regel durch Anpassung der Prozessparameter vermieden werden. Hohlräume beeinträchtigen die Festigkeit und Haltbarkeit eines Materials erheblich und machen es äußerst bruchanfällig.

Fertigungsfehler beim Spritzguss: Hohlräume. Quelle: HITOP Industrial

Verunreinigungen:

Ein weiterer möglicher Fehler sind Verunreinigungen. Verunreinigungen treten auf, wenn Fremdstoffe während des Formprozesses im Material eingeschlossen werden. Verunreinigungen können unter anderem durch Schmutz oder überschüssige Feuchtigkeit entstehen. Wenn Verunreinigungen auftreten, ist eine vollständige Reinigung der Maschine erforderlich.

Herausforderung Nr. 1: Auffinden von Fehlern, Abweichungen und Defekten

Da der Einblick in die Vorgänge im Inneren eines Werkzeugs während der Teileverarbeitung begrenzt ist, können Abweichungen an Ort und Stelle nur schwer erkannt werden. Produktionsfehler, Fertigungsmängel und Materialabweichungen werden meist erst in der nachgelagerten Qualitätskontrolle entdeckt.

Wenn Fehler, Defekte oder Abweichungen entdeckt werden, führt dies in der Regel zu einem Stillstand der Produktion. In dieser Zeit wird eine umfangreiche Überprüfung der Produktionsparameter durchgeführt, um die Fehlerursache zu finden. Die Zeit, die benötigt wird, um die Ursache zu ermitteln, den Fehler zu beheben und die Produktionslinie wieder in Betrieb zu nehmen, ist oft beträchtlich.

Fertigungsfehler wirken sich in vielerlei Hinsicht negativ aus, wie durch die Nichterreichung von Produktivitätszielen, höhere Kosten und ein höherer Energieverbrauch sowie zeitaufwändige manuelle Arbeit.

Die Lösung

Glücklicherweise gibt es Werkzeuge und Technologien, welche die Suche nach der Ursache von Fehlern, Mängeln und Prozessabweichungen erleichtern. Die Lösung läuft auf eines hinaus: Prozesstransparenz. Genauer gesagt: Transparenz im Werkzeug, durch die Herstellern einen Einblick in das Materialverhalten bekommen. Anhand dieser Informationen sind Verarbeiter in der Lage, ihre Prozesse schnell anzupassen und erkannte Abweichungen entsprechend zu korrigieren.

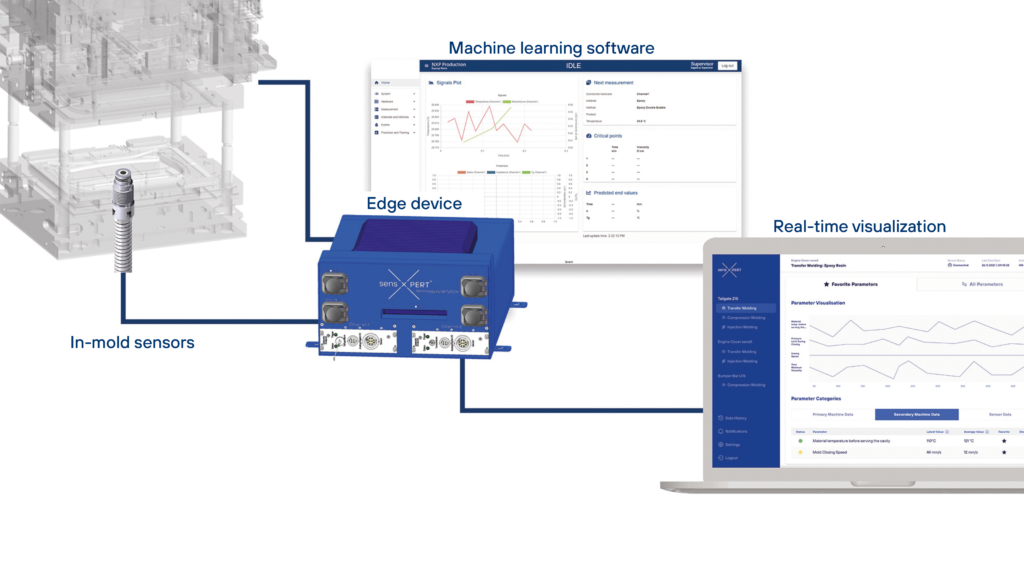

Unser sensXPERT Digital Mold der NETZSCH Process Intelligence GmbH ist eine technologische Lösung, die die Transparenz im Werkzeug verbessert. Hier können Sie alles über diese Prozesssteuerungslösung erfahren. Unsere sensXPERT-Lösung wird mit dielektrischen Sensoren geliefert, die Sie direkt in das Werkzeug einbauen können.

Dadurch erhalten die Verarbeiter einen genauen Einblick in das Materialverhalten und die Auswirkungen der Prozessparameter sowie eine Vorhersage des Prozessergebnisses – Vor-Ort-Einblicke, die jederzeit und von überall aus zugänglich sind.

Maschinenbediener können diese Technologie zusätzlich zu ihrem umfassenden Wissen nutzen, um ihre Prozesse dynamisch anzupassen und Fertigungsmängel, Abweichungen und Fehler zu vermeiden.

Schauen Sie unser Webinar an: Herausforderungen in der Kunststoffherstellung in Echtzeit meistern

Die Kunststoffherstellung ist komplex und stellt Hersteller täglich vor Herausforderungen wie Fertigungsfehler, Abweichungen und Prozessinstabilitäten. Mit der richtigen Technologie können diese Probleme jedoch direkt an der Quelle gelöst werden.

Erfahren Sie in unserem englischsprachigen Webinar, wie sensXPERT Ihre Produktionsmaschinen in intelligente Kommunikationsmittel verwandelt und Echtzeit-Prozesstransparenz schafft. Unsere Technologie ermöglicht dynamische Anpassungen während des Produktionsprozesses, minimiert Fehler und optimiert die Effizienz.

Entdecken Sie, wie Echtzeitdaten und dielektrische Sensortechnologie Ihre Prozesse revolutionieren können – für weniger Ausschuss, geringeren Energieverbrauch und höchste Produktqualität.

In diesem Artikel haben wir uns mit dem Problem der Fertigungsfehler bei der Produktion von Kunststoffteilen befasst. Die Kunststoffindustrie steht jedoch auch vor anderen Herausforderungen. In den folgenden beiden Artikeln über das „Problem mit Kunststoff“ werden wir die Probleme im Zusammenhang mit der Prozessstabilität und der Qualitätssicherung erörtern und Wege aufzeigen, wie Sie diese bewältigen können. Bleiben Sie dran.