Anomalie Erkennung in der Kunststoffverarbeitung

Wir sind in einer Branche tätig, in der wirtschaftlicher Druck, harter Wettbewerb und sich ständig ändernde Verbrauchernachfrage die Kunststoffhersteller täglich herausfordern. Trotz all dieser Unvorhersehbarkeiten wird von unserer Branche erwartet, kosteneffiziente, hochwertige und ressourcenschonende Fertigungsprozesse aufrechtzuerhalten.

Warum das Materialverhalten entscheidend ist

Aus unserer Sicht liegt der Schlüssel zu einem kosteneffizienten Prozess im Verständnis von Zahlen und Daten. In der Kunststoffverarbeitung entfallen zwischen 50 % und 70 % der Endproduktkosten auf das Material. Um Abfall zu reduzieren und die Effizienz zu wahren, ist es entscheidend, das Materialverhalten tiefgreifend und in Echtzeit zu verstehen.

Warum?

Weil scheinbar kleine Details wie Lagerbedingungen, Temperaturen und Druck in der Form oder Schwankungen zwischen einzelnen Chargen das Verhalten der Materialien während der Verarbeitung erheblich beeinflussen können. Verlässt man sich ausschließlich auf Standard-Datenblätter oder Simulationen, riskiert man, diese Variationen zu übersehen und letztendlich auf unerwartete Qualitätsprobleme zu stoßen.

Der industrielle Status quo

Viele Hersteller wissen, dass sich Materialparameter aus unterschiedlichen Gründen verändern können, und nutzen daher verschiedene Strategien, um die Qualität zu sichern. Eine gängige Methode sind manuelle Anpassungen, bei denen das Bedienpersonal auf eine Kombination aus Erfahrung und regelmäßigen Kontrollen setzt, um die Prozesseinstellungen zu verfeinern. Dieser Ansatz kann zwar grundlegende Abweichungen ausgleichen, doch fehlen häufig die nötige Geschwindigkeit und Präzision, um in Echtzeit auf Veränderungen des Materialverhaltens zu reagieren.

Andere weit verbreitete Ressourcen sind Standard-Datenblätter und Simulationen, die bei der Einrichtung erster Prozessparameter sehr wertvoll sein können. Allerdings werden diese Dokumente und Modelle unzuverlässig, sobald reale Produktionsbedingungen von den angenommenen Normwerten abweichen. Darüber hinaus berücksichtigen sie nicht die täglichen, subtilen Schwankungen in den Materialeigenschaften oder in der Fertigungsumgebung selbst, was dazu führen kann, dass Abweichungen übersehen und Qualitätsprobleme verursacht werden.

Anomalie Erkennung als Lösung

Nach einem Blick auf den Status quo im Umgang mit Materialvariabilität zeigt sich, dass eine wirklich effektive Qualitätskontrolle eine tiefere, reaktionsschnellere Strategie benötigt. Genau hier kommt die Anomalie Erkennung in der Fertigung ins Spiel.

Was ist Anomalie Erkennung?

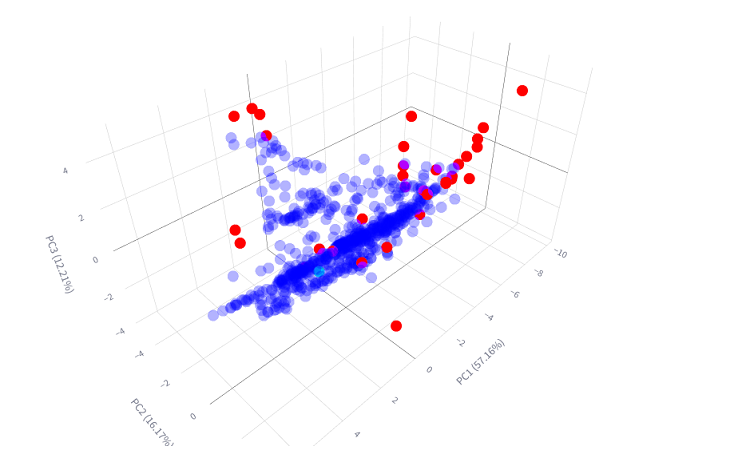

Anomalie Erkennung ist eine Methode zur Datenanalyse, bei der Muster in einem Datensatz identifiziert und Datenpunkte, die aus diesen Mustern herausfallen, bestimmt werden. Einfach ausgedrückt dient die Anomalie Erkennung der Entdeckung von Ausreißern im Vergleich zu den Durchschnittswerten.

Anomalíe Erkennung ist ein klassisches Beispiel für unsupervised learning innerhalb des machine learning, einem Teilbereich von artificial intelligence (AI). Beim unsupervised learning erkennt ein Algorithmus Muster und Ausreißer in einem Datensatz, ohne dass zuvor bestimmte Labels oder Normwerte vorgegeben werden.

Wie wird Anomalie Erkennung typischerweise in der Kunststoffverarbeitung eingesetzt?

In der Kunststoffverarbeitung kann die Anomalie Erkennung dabei helfen, unerwartete Abweichungen in der Produktion zu identifizieren, etwa Prozess-Drifts oder Anzeichen für Verschleiß an Geräten. Häufig wird sie genutzt, um mithilfe von Maschinen- und Sensordaten Transparenz zu schaffen, Abweichungen aufzuzeigen und eine Art Qualitätskontrolle während des Produktionsprozesses zu ermöglichen.

Doch wenn man die Herausforderungen und die Bedeutung der Echtzeit-Erfassung des Materialverhaltens für die Steuerung des Prozessergebnisses und zur Sicherung der Wirtschaftlichkeit betrachtet, reicht reine Anomalie Erkennung nicht aus.

Mehr Prozess-Transparenz durch die Kombination von Anomalie Erkennung und Materialcharakterisierung

Durch das Erfassen von Materialdaten über unsere fortschrittliche dielektrische Sensortechnologie entwickelt sensXPERT leistungsstarke machine learning-Algorithmen. Während diese Modelle noch in Entwicklung sind, können Hersteller mit sensXPERT bereits ab der Einführung der Lösung wertvolle Einblicke in den Prozess gewinnen.

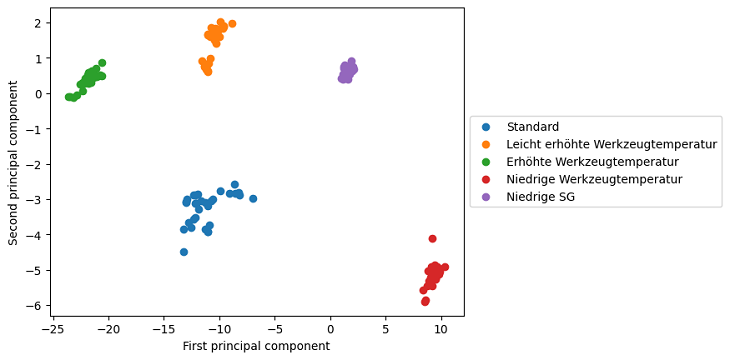

Diese Prozesseinblicke können als reine Anomalie Erkennung bereitgestellt werden – das heißt, eingehende Daten werden erfasst, Abweichungen in diesen Daten identifiziert und eine einfache Qualitätskontrolle unterstützt. Darüber hinaus lässt sich eine grundlegende Anomalie Erkennung mit den vom dielektrischen Sensor erhobenen Materialdaten kombinieren, um besser zu verstehen, welche Art von Anomalien auftritt.

Nach dem Aufbau eines robusten machine learning-Modells, das umfassende Informationen liefert und den Verlauf des Materialverhaltens während des Prozesses vorhersagt, kann sensXPERT weiterhin Anomalie Erkennung nutzen, um Rückschlüsse auf den gesamten Prozess zu ziehen.

Denken Sie beispielsweise an Maschinendaten und Maschinenparameter. sensXPERT nutzt OPC UA für die Datenübertragung zwischen Maschinen und bestehenden Zulieferersystemen und berücksichtigt alle Parameter, die den Prozess beeinflussen. Die Prozessregelungstechnologie kann Herstellern somit erheblichen Nutzen bieten, indem sie Abweichungen in diesen Parametern sowie in allen weiteren eingehenden Daten identifiziert. Sollte also eine Maschine einen negativen Trend aufweisen, der auf mögliche Probleme oder Wartungsbedarf hindeutet, kann sensXPERT dies frühzeitig erkennen und Herstellern helfen, unnötige Ausfallzeiten zu vermeiden.

Praktische Anwendungsfälle

Unser Ansatz zur Anomalie Erkennung wird besonders deutlich, wenn wir uns zwei spezifische Beispiele ansehen. Eines umfasst die Überwachung der Haftung zwischen zwei verschiedenen Materialien in einem In-Mold-Coating-Prozess, das andere konzentriert sich auf die Gewährleistung von Qualität in einer E-Mobilitätsanwendung vor der Endmontage.

Verfeinerung des In-Mold-Coatings

Beim In-Mold-Coating bestand unser Ziel darin, die Produktqualität durch Anpassung von Maschinenparametern zu verbessern. Obwohl das Bedienpersonal häufig kleine Änderungen vornahm, blieb die tatsächliche Auswirkung auf die Produktkonsistenz unklar. Die Hauptschwierigkeit war herauszufinden, welche Änderungen an den Parametern sich negativ auf die Endqualität auswirken konnten. Um dies zu lösen, haben wir die Maschinendaten des Herstellers für 17 verschiedene Parameter-Einstellungen analysiert.

Anschließend haben wir während des Produktionszyklus unsere Anomalie Erkennung eingesetzt, um Parameter-Drifts zu identifizieren. Mit Hilfe der Anomalie Erkennung ließen sich jede Parameteränderung mit einer False-Positive-Rate von 0,02 % erkennen. Das bedeutet, jede Änderung wurde erfasst und nur 0,02 % der gemeldeten Abweichungen waren in Wirklichkeit gar keine.

Bei jeder erkannten Drift ermöglichte sensXPERT es dem Verarbeiter, die Endqualität des Bauteils zu überprüfen und die entsprechenden Parameter anzupassen. Dieser dynamische Ansatz stellte sicher, dass das Endprodukt gleichmäßiger ausfällt.

Qualitätssicherung in der E-Mobilität

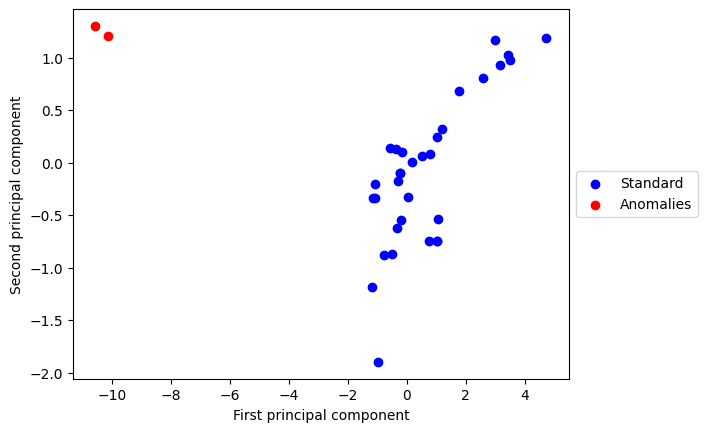

In einem weiteren Beispiel unterstützten wir einen E-Mobilitätshersteller, der potenzielle Qualitätsprobleme beim Einsatz eines neuen Materials in der Produktion ausfindig machen wollte.

Durch den Einsatz unserer Anomalie Erkennung konnten wir kritische Prozessbereiche, in denen Abweichungen auftraten, genau bestimmen. Mithilfe dieser erkannten Anomalien konnte der Hersteller verdächtige Teile schnell lokalisieren und überprüfen.

Auf diese Weise war es möglich, kritische Datenpunkte zu kennzeichnen und in unseren fortschrittlichen machine learning-Algorithmus einzuspeisen, um die Defekterkennung weiter zu verbessern. Mit der Zeit ebnen diese Erkenntnisse den Weg für dynamischere Anpassungen der Prozessparameter und optimieren die Fertigungseffizienz weiter.

Indem wir Anomalie Erkennung mit Echtzeiteinblicken ins Materialverhalten kombinieren, liefert sensXPERT Herstellern die nötige Klarheit und Kontrolle, um erstklassige Produkte zu fertigen und gleichzeitig die Kosten im Blick zu behalten. In einer Branche, in der mangelnde Transparenz nach wie vor eine Herausforderung ist, ermöglicht diese leistungsstarke Kombination den Herstellern, flexibel, wettbewerbsfähig und für künftige Entwicklungen gerüstet zu bleiben.

Erfahren Sie mehr über Anomalie Erkennung in der Kunststoffverarbeitung