Echtzeitdaten zur Materialcharakterisierung: Warum die Überwachung von Werkzeuginnendruck und -temperatur nicht mehr ausreicht

Da thermoplastische Werkstoffe bereits vorpolymerisiert sind und sich während des Formverfahrens nicht vernetzen, sind beim Spritzgießen oder Pressformen Sensoren zur Druck- und Temperaturmessung im Werkzeug ausreichend, um hochwertige Ergebnisse zu erzielen.

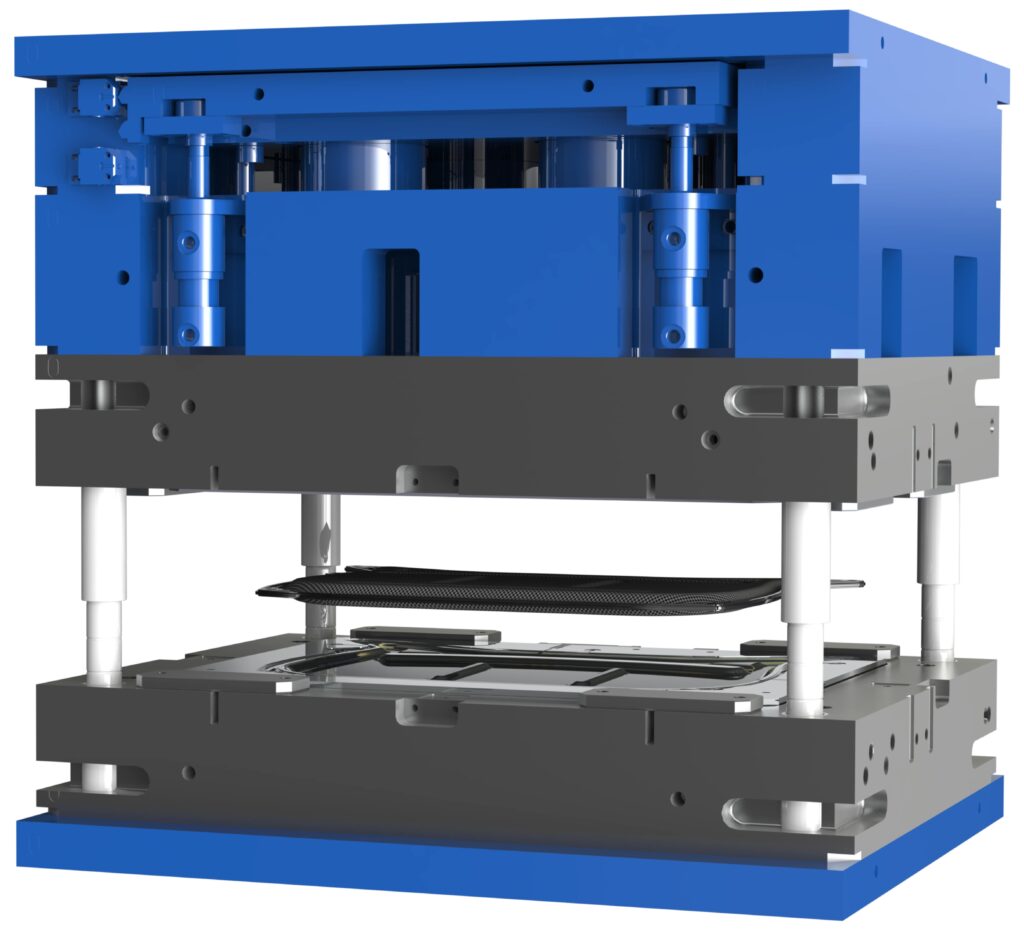

Mit Sensoren der nächsten Generation, die präzise Materialcharakterisierungsdaten in Echtzeit liefern – wie es das dielektrische In-Mold-Überwachungssystem von sensXPERT tut – könnten die meisten thermoplastischen Former jedoch bessere Teile schneller und kostengünstiger herstellen.

Zusätzlich können sie die Qualitätssicherung (QS), die sonst nachgelagert würde, in ihre Werkzeuge verlegen Vor dem Öffnen der Formen wissen die Techniker dann bereits, ob die Qualität der produzierten Teile den Anforderungen entspricht und können die Prozessbedingungen bei Bedarf für den nächsten Zyklus anpassen.

Der Zugriff auf solche Daten reduziert nicht nur die Menge an Ausschuss pro Schicht und spart Ressourcen wie Platz, Zeit und Geld, die dann für andere Zwecke zur Verfügung stehen, sondern hilft auch Herstellern, die nicht genügend Fachpersonal für ihre Anlagen finden.

Bei der Verarbeitung von Duroplasten ist die Situation komplizierter. Dies liegt daran, dass die im Werkzeug ablaufenden Prozesse weit komplexer sind und von vielen zusätzlichen Variablen außerhalb des Werkzeugs beeinflusst werden (z. B. Feuchtigkeit, die Qualifikation des Technikers, usw.). Bei der Verarbeitung von Duroplasten stehen viele Unternehmen vor der Herausforderung, ihre Prozesse allein über Werkzeuginnentemperatur- und -druckdaten steuern zu müssen.

Sie können daher vom Zugriff auf Echtzeit-Materialcharakterisierungsdaten profitieren, die ihnen einen Einblick geben, was im Inneren des Werkzeugs zu jedem beliebigen Zeitpunkt vor sich geht, und es ihnen erlauben, einen einheitlichen und ausgewogenen Prozessverlauf zu erzielen. Ein Beispiel dafür ist, wenn Hersteller mit ungenügend gehärteten Teilen zu kämpfen haben, die nicht den Spezifikationen entsprechen, oder überhärteten und spröden Teilen, oder wenn der Prozess häufig zwischen beiden Zuständen wechselt. Ein weiteres Beispiel ist die Schwierigkeit, die richtige Glasübergangstemperatur (Tg) zu erzielen, was dazu führt, dass Teile bei der Überprüfung mittels dynamisch-mechanischer Analyse (DMA) oder dynamischer Differenzkalorimetrie (DSC) durchfallen.

Die In-Mold-Materialcharakterisierungsdaten der nächsten Generation können auch helfen, alterndes oder verunreinigtes Material zu erkennen. In jedem Fall helfen präzisere Reaktionskinetikmodelle sowie die Kenntnis des Gelpunkts, Tg, des Aushärtungsgrads und Daten zur Fließfronterkennung dabei, die Verarbeitung von Duroplasten weniger zu einer Kunst und mehr zu einer Wissenschaft zu machen.

Dies wiederum verringert den Ausschuss, spart Kosten und Zeit, und hilft Verarbeitern, rentabler zu arbeiten und ihre Abhängigkeit von Simulationsergebnissen und kinetischen Modellen zu reduzieren. Durch Bereitstellung von Echtzeit-Materialcharakterisierungsdaten bietet sensXPERT den Verarbeitern mehr Kontrolle über den Fertigungsprozess.

In den nachfolgenden Beiträgen werde ich detaillierter erläutern, wie unser In-Mold-Sensorsystem funktioniert und wie der Zugriff auf Echtzeit-Materialcharakterisierungsdaten helfen kann, hochwertigere Teile schneller und kostengünstiger herzustellen.

Vorteile der In-Mold-Sensorlösung von sensXPERT mit Echtzeit-Datenerfassung

Die Lösung hilft bei der Fertigung von Kunststoffteilen, die Qualität zu verbessern, Zykluszeiten zu verkürzen und Verunreinigungen zu erkennen.

Sie bietet einen genauen Überblick über die Reaktionskinetik und zeigt auf, wie sich Faktoren außerhalb des Werkzeugs auf eine wiederholbare Teilequalität auswirken.

Die Lösung ermöglicht es, die derzeit nachgelagerte Qualitätssicherung in das Werkzeug zu verlegen und damit Platz, Zeit und Kosten einzusparen, und hilft dabei, die Produktivität trotz Fachkräftemangel in vielen Regionen aufrechtzuerhalten.