sensXPERT Sensoren zur Materialcharakterisierung

Die Materialcharakterisierung ist in der Kunststoffherstellung von unschätzbarem Wert. Durch die Durchführung von Prüfungen zur Materialcharakterisierung können Hersteller die Qualität, Leistung und Sicherheit ihrer Endprodukte sicherstellen. Es gibt zahlreiche Techniken und Tests zur Materialcharakterisierung, die in verschiedenen Produktionsphasen durchgeführt werden können. Dieser Artikel befasst sich speziell mit der Materialcharakterisierung während der laufenden Produktion. Darüber hinaus werden wir die innovativen sensXPERT-Sensoren zur Materialcharakterisierung vorstellen, die die Materialeigenschaften während der Produktion überwachen, um die Kontrolle und Qualität in verschiedenen Herstellungsprozessen zu verbessern.

Im Rahmen eines sensXPERT Deep Dives werden wir in den nächsten Wochen auch die anderen Komponenten unserer Digital Mold Lösung behandeln: das Edge-Gerät, die Edge-Gerät Schnittstelle und den digitalen Cloud Service.

Was ist Materialcharakterisierung?

Mit Methoden der Materialcharakterisierung werden verschiedene Materialien untersucht und gemessen, um ihre physikalischen, thermischen, mechanischen und chemischen Eigenschaften zu ermitteln. Die Materialcharakterisierung ermöglicht es Unternehmen, die am besten geeigneten und angemessenen Materialien für bestimmte Produkte auszuwählen und sicherzustellen, dass die Endprodukte sicher, effizient und langlebig sind. Herkömmliche Verfahren zur Materialcharakterisierung werden in Laboratorien durchgeführt, wo die Umgebungsbedingungen kontrolliert werden, Fachpersonal und Ausrüstung zur Verfügung stehen und die Prüfverfahren standardisiert sind.

Die Bedingungen bei der Kunststoffteileherstellung sind jedoch nicht so geregelt und kontrolliert wie in einer Laborumgebung. Daher können die im Labor gesammelten Materialdaten nicht in vollem Umfang auf das Materialverhalten und die Eigenschaften während der Produktion übertragen werden. Darüber hinaus ist die laborgestützte Materialcharakterisierung kein Echtzeitverfahren, so dass schwankende oder dynamische Umstände innerhalb eines Herstellungsprozesses nicht berücksichtigt werden können.

Was ist also die Alternative? Die Antwort ist der Einsatz industrieller Sensortechnologien, die in der Lage sind, die Materialcharakterisierung in der Produktionsumgebung durchzuführen, insbesondere um Daten über das Materialverhalten während der Verarbeitung zu sammeln. Um die Eigenschaften von Kunststoffen in Echtzeit zu ermitteln, ist eine Materialcharakterisierung im Werkzeug notwendig.

Sensortechnologie

Bevor auf die Materialcharakterisierungssensoren von sensXPERT eingegangen wird, sollen zunächst die anderen Arten von Sensortechnologien beleuchtet werden, die für Anwendungen in Branchen vom Gesundheitswesen bis zur Unterhaltungselektronik entwickelt worden sind. Sensortechnologien zielen darauf ab, physikalische Eigenschaften oder Veränderungen in der Umgebung zu erkennen und zu messen und diese in elektrische Signale umzuwandeln. Die elektrischen Signale werden dann verarbeitet, analysiert und für verschiedene Anwendungen genutzt.

Sensortechnologien arbeiten im Allgemeinen auf der Grundlage von Messprinzipien, die sich auf die physikalischen Eigenschaften beziehen, die die Sensoren bestimmen sollen. Das Prinzip der thermischen Ausdehnung oder die Änderung des elektrischen Widerstands mit der Temperatur sind nur zwei der vielen Methoden, die Temperatursensoren anwenden können.

Welche anderen Arten von Sensortechnologien gibt es?

Wir haben uns mit Sensoren zur Materialcharakterisierung befasst und werden darauf näher eingehen. Wir haben auch kurz Temperatursensoren erwähnt, aber darüber hinaus werden in der kunststoffverarbeitenden Industrie noch mehrere andere Sensortechnologien eingesetzt. Dazu gehören:

- Drucksensoren: zur Erkennung und Messung von Druckänderungen.

- Feuchtigkeitssensoren: Sie messen den Feuchtigkeitsgehalt der Luft.

- Näherungssensoren: Sie erkennen die An- oder Abwesenheit eines Objekts ohne physischen Kontakt.

- Durchflusssensoren: zur Überwachung der Durchflussmenge in Rohren und Kanälen.

- Gassensoren: zur Feststellung der Anwesenheit und Konzentration bestimmter Gase.

- Beschleunigungssensoren: Sie messen Beschleunigungskräfte und Vibrationen.

Wie schneiden Sensoren für die Materialcharakterisierung im Spritzgussverfahren ab?

Die aufgeführten Sensortechnologien haben zwar ihre Vorteile, aber die spezielle Beschaffenheit der Sensoren zur Materialcharakterisierung im Werkzeug macht sie für die Kunststoffherstellung besonders wertvoll. Sensoren für die Materialcharakterisierung im Werkzeug wurden speziell für den Einsatz in Kunststoffherstellungsprozessen entwickelt. Ihr Hauptzweck besteht darin, Echtzeitdaten zum Materialverhalten während der Verarbeitung zu liefern.

Die Erfassung von Echtzeitdaten unterscheidet diese Sensoren auch von den zuvor aufgeführten Technologien, da Hersteller von Kunststoffteilen aufgrund der unmittelbaren Daten ihre Prozessparameter direkt überwachen und anpassen können.

Die anderen Sensoren sind während der Produktion möglicherweise nicht so unmittelbar einsatzfähig. Außerdem sind die Sensoren zur Materialcharakterisierung im Werkzeug, wie der Name schon sagt, im Spritzgusswerkzeug integriert, wodurch ihr direkter Kontakt mit dem verarbeiteten Material gewährleistet ist.

Insgesamt eignen sich Sensoren zur Materialcharakterisierung im Werkzeug aufgrund ihrer Konstruktion, Integration und Echtzeit-Datenerfassung hervorragend für die Optimierung von Fertigungsprozessen und die Gewährleistung der Qualität und Leistung der fertigen Teile.

Deep Dive: sensXPERT Sensoren zur Materialcharakterisierung

Als Teil der sensXPERT Digital Mold Lösung können die sensXPERT Sensoren zur Materialcharakterisierung eine Vielzahl von Materialien überwachen, darunter:

- Duroplaste

- Thermoplaste

- Elastomere

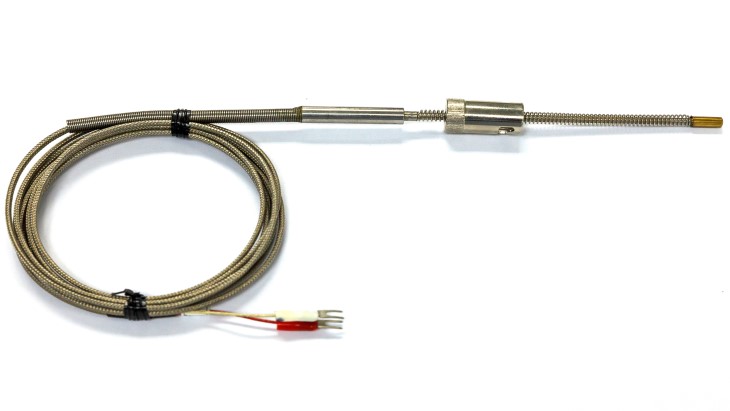

Die sensXPERT Sensoren nutzen die dielektrische Analyse (DEA), die untersucht, wie sich Moleküle in einem elektrischen Feld verhalten. Diese Daten werden dann verwendet, um den Aushärtungs- oder Kristallisationsgrad des Materials, die Viskosität, die Glasübergangstemperatur und mehr zu bestimmen.

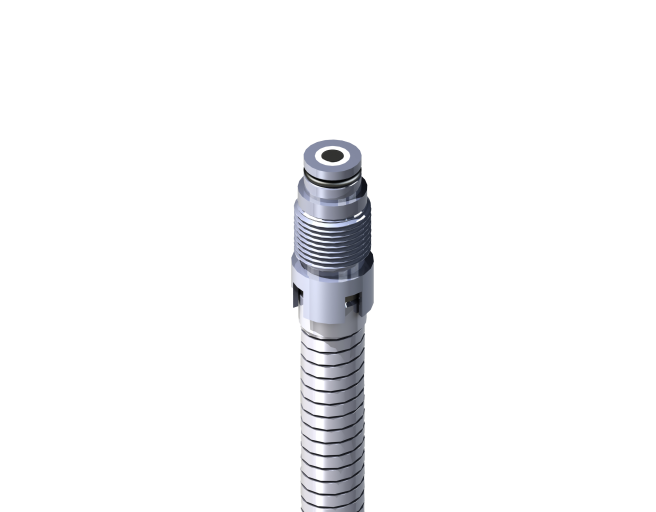

Die Sensoren werden in kleinen Löchern in das Werkzeug eingebracht, um während des gesamten Produktionsprozesses in direktem, kontinuierlichem Kontakt mit dem Material zu stehen. Durch diesen Kontakt können die Sensoren Veränderungen im dielektrischen Verhalten des Materials aufzeichnen.

Die Materialcharakterisierungssensoren wurden speziell entwickelt, um den Temperaturen und Drücken in der industriellen Fertigung standzuhalten. Die Sensoren sind außerdem kratzfest und lösungsmittelbeständig. Die hochbelastbaren Sensoren können bei Temperaturen von bis zu 280°C und Drücken von bis zu 400 bar stabil arbeiten.

Darüber hinaus werden alle von den Sensoren gesammelten Daten an das sensXPERT Edge-Gerät übertragen, auf das wir in einem der nächsten Beiträge näher eingehen werden. Diese wertvollen Echtzeitdaten werden zur Berechnung und Vorhersage von Materialeigenschaften verwendet, die für die Qualität des Endprodukts entscheidend sind.

Halten Sie Ausschau nach dem nächsten Artikel, um mehr über das sensXPERT Edge-Gerät zu erfahren und wie es Machine Learning nutzt, um Prozessmuster und -abweichungen zu erkennen.