Kunststoffkomponenten in höchster Qualität: Innovative Lösungen von Produktionsexperten für Ihre Fertigung

sensXPERT bietet eine fortschrittliche Prozesskontrolllösung, die über herkömmliche Überwachung hinausgeht. Unsere Technologie visualisiert das Materialverhalten in Echtzeit und garantiert höchste Leistung und Qualität in der Kunststoffproduktion.

Suchen Sie Antworten auf diese Fragen?

Wie können wir wirtschaftliche Verluste reduzieren, unabhängig von Material- und Prozessabweichungen werden und dennoch das volle Potenzial unserer Produktion ausschöpfen?

Wie können wir Energie sparen, Abfall reduzieren, Komponenten höchster Qualität herstellen und dabei die Ansprüche an eine nachhaltigere Fertigung erfüllen?

Wir haben die Antworten!

Erreichen Sie Ihre Produktionsziele mit sensXPERT

Unsere innovative, dielektrische Technologie fügt sich nahtlos an eine Vielzahl von Produktionsprozessen ein und gewährleistet Qualität und Effizienz über zahlreiche Branchen und Materialien hinweg. Entdecken Sie, wie wir Abweichungen in Echtzeit erkennen und lösen, um Ihre Produktionsergebnisse zu optimieren.

Verbundwerkstoffe

- Luft- und Raumfahrt

- Automobil

- und mehr

Thermosets

- E-Mobilität

- Verkapselung

- und mehr

Elastomere

- Pumpen

- und mehr

Thermoplaste, Rezyklate, PCR

- Automobil

- und mehr

Was Sie mit sensXPERT erreichen können

1…2…3…los!

Materialzusammensetzung – präzise und unmittelbar analysiert

30% Potenzial zur Reduzierung der Zykluszeiten

Steigerung der Produktionsleistung

Erreichen schnellere Durchlaufzeiten

Bis zu 50% weniger Ausschuss

Abfall minimieren und Gewinne durch weniger Ausschuss maximieren.

Amortisierung der Investition

in weniger als 3 Monaten

Nutzen Sie Materialverhalten und Maschineneinblicke in Echtzeit

Die Materialverarbeitung von heute ist dynamisch

Die sensXPERT Technologie meistert die Herausforderungen der Prozessoptimierung, identifiziert Materialmischungen präzise und erkennt Anomalien schnell, sobald sie auftreten. Mit benutzerfreundlicher Hardware, unterstützt durch modernstes Machine Learning und KI, ermöglicht sensXPERT eine kosteneffiziente, hochwertige und nachhaltigere Produktion.

Ihr Nutzen auf einen Blick

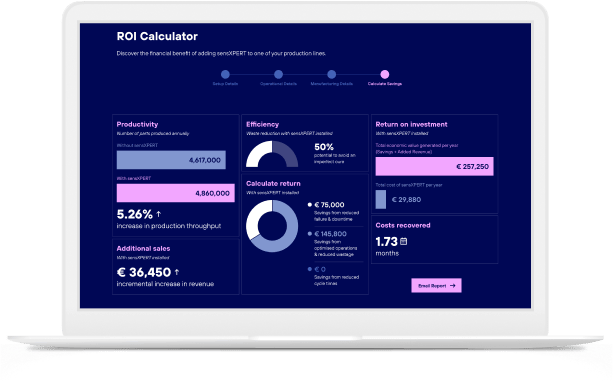

Der ROI-Rechner

Berechnen Sie den Wert von sensXPERT für Ihr Unternehmen

Erwägen Sie sensXPERT für Ihr Unternehmen? Nutzen Sie unseren leistungsstarken ROI-Rechner und sehen Sie, wie viel Rendite dies für Ihr Unternehmen bringen könnte.

ROI-Rechner starten