Wir präsentieren: KI bei sensXPERT

In unseren früheren Artikeln haben wir Künstliche Intelligenz (KI), Maschinenlernen (ML), Datenwissenschaften und verschiedene andere relevante Ansätze behandelt. Jede neue Entwicklung in den Bereichen KI, ML und Datenwissenschaften, die in unzähligen Branchen Anwendung findet, inspiriert die Entwicklung neuer Technologien und Verbesserungsmöglichkeiten.

In unserem letzten Artikel über KI bei sensXPERT werfen wir einen genaueren Blick auf unsere Technologie und den Einsatz von KI zur Lösung von Herausforderungen in der Kunststoffindustrie.

Künstliche Intelligenz in der Kunststoffindustrie

KI ist in der Kunststoffindustrie auf dem Vormarsch. Ob durch die Erstellung von Prognosen zur Verbrauchernachfrage oder das Aufspüren von Prozessabweichungen in Maschinen – KI kann die Effizienz steigern, Kosten senken, Energiekosten einsparen und eine nachhaltige Produktion ermöglichen. Die Kunststoffindustrie ist mit einer Reihe von Herausforderungen und Schwierigkeiten konfrontiert, so dass der Einsatz von KI und Maschinenlernen genau zum richtigen Zeitpunkt erfolgt und viele Vorteile bietet.

Aktuell werden mehrere KI-Lösungen entwickelt, um Ineffizienz und Verschwendung zu bekämpfen und die Abläufe und nachhaltigen Praktiken in der Kunststoffindustrie zu verbessern. Zu den Beispielen gehören Lösungen zur Prognose potenzieller Systemausfälle, zur Verbesserung der Abläufe in der Lieferkette, zur Simulation nachhaltiger Verpackungsdesigns und zur Ermittlung umweltfreundlicher Kunststoffentsorgung.

Bei der Kunststofffertigung werden die Fertigungsprozesse durch besondere Herausforderungen erschwert.

Herausforderungen bei der Verarbeitung und Schwierigkeiten

Die Kunststoffverarbeitung wird durch verschiedene Probleme im Zusammenhang mit der Prozesstransparenz, Prozessstabilität und Qualitätssicherung erschwert. Diese Herausforderungen führen in der Regel zu steigenden Energie- und Materialkosten. Darüber hinaus stellt die Einführung neuer Materialien wie Bio- und wiederverwendbare Kunststoffe eine weitere Herausforderung für etablierte Verfahren dar. Neue Technologien sind daher unerlässlich, um die Bedenken und Herausforderungen in der Branche zu überwinden.

Erkennen von Mängeln und deren Ursachen

Ein Fertigungsprozess beinhaltet in der Regel eine Qualitätskontrolle vor und nach der Fertigung eines Teils. Die mangelnde Transparenz während der Verarbeitung erschwert es bei der Qualitätssicherung, den Ursprung und die Ursache von Teilefehlern festzustellen. Außerdem können in der Zeit bis zur Feststellung von Mängeln, mehrere mangelhafte Teile gefertigt worden sein. Auf diese Weise kann eine eingeschränkte Transparenz zu Materialverschwendung und unnötigen Energieverbrauch führen.

Qualitätsschwankungen und Materialabweichungen

Das Materialverhalten ist von einer Vielzahl von Einflussfaktoren abhängig und kann starken Schwankungen unterliegen. Zu den häufigsten Faktoren gehören Abweichungen zwischen Produktionschargen, Temperaturschwankungen, Transport, Lagerung, Alterung und viele mehr. Entsprechend der vorangegangenen Herausforderung sind Abweichungen und Qualitätsschwankungen ohne prozessbegleitende Transparenz nur schwer zu erfassen.

Die „Black Box“ der Fertigung

Die oben genannten Herausforderungen stellen eine große Hürde dar, da es sich beim Formgebungsprozess um eine „Black Box“ handelt. Die Verarbeiter haben vor dem Fertigungsprozess Einblick in das Material und nach dem Prozess Einblick in das gefertigte Teil. Das, was dazwischen liegt, kann als eine Art „Black Box“ betrachtet werden. In der Industrie fehlt es an einem Echtzeitverständnis des Materialverhaltens und der Bedingungen im Werkzeug während der Formgebung.

Glücklicherweise sind neue Technologien mit KI-Fähigkeiten auf dem Vormarsch und in der Lage, die aufgezeigten Herausforderungen zu bewältigen.

sensXPERT Digital Mold

Die sensXPERT Digital Mold ist so eine Technologie, über die Sie in diesem Artikel mehr erfahren können.

„Für die meisten Unternehmen in der Kunststoffverarbeitung sind die Einführung und die Vorteile von KI nicht offensichtlich. Bei sensXPERT verbinden wir Materialwissenschaften und Prozessdaten über Maschinenlern-Algorithmen und erweitern deren Anwendungsbereich kontinuierlich durch Deep Learning. Die Vielzahl der Parameter in der Fertigung überfordert unsere menschliche Denkweise. Hier zeigt die KI ihr Potenzial, visualisiert verborgene Zusammenhänge und schafft in kürzester Zeit einen Mehrwert.“

– Dr. Alexander Chaloupka

Die sensXPERT Prozesssteuerungslösung der NETZSCH Process Intelligence GmbH hat das Ziel, Kunststoffverarbeiter mit Echtzeit-Prozessdaten und Materialcharakterisierung zu versorgen, um Einblicke in den laufenden Formgebungsprozess zu erhalten und Prozessergebnisse vorherzusagen. Auf diese Weise können Verarbeiter eine Qualitätskontrolle für jedes gefertigte Teil durchführen, die Zykluszeiten verkürzen und gleichzeitig von niedrigeren Kosten, weniger Materialabfall und einer insgesamt nachhaltigeren Fertigung profitieren.

Eine wesentliche Stärke von sensXPERT Digital Mold liegt in der Fähigkeit Fähigkeiten des Maschinenlernens.

Die Möglichkeiten des Maschinenlernens

Wie Sie sich vielleicht aus unserem ersten Artikel der Blogserie erinnern, ist das überwachte Lernen ein Ansatz im Maschinenlernen. Ein „Überwacher“ gibt die gewünschten Ergebnisse vor und gibt einer Maschine kontinuierlich Rückmeldungen, die dadurch lernt, Muster und Zusammenhänge abzuleiten. Bei sensXPERT verwenden wir den Ansatz des überwachten Lernens, um unsere ML-Modelle zu trainieren.

Und was bedeutet das nun?

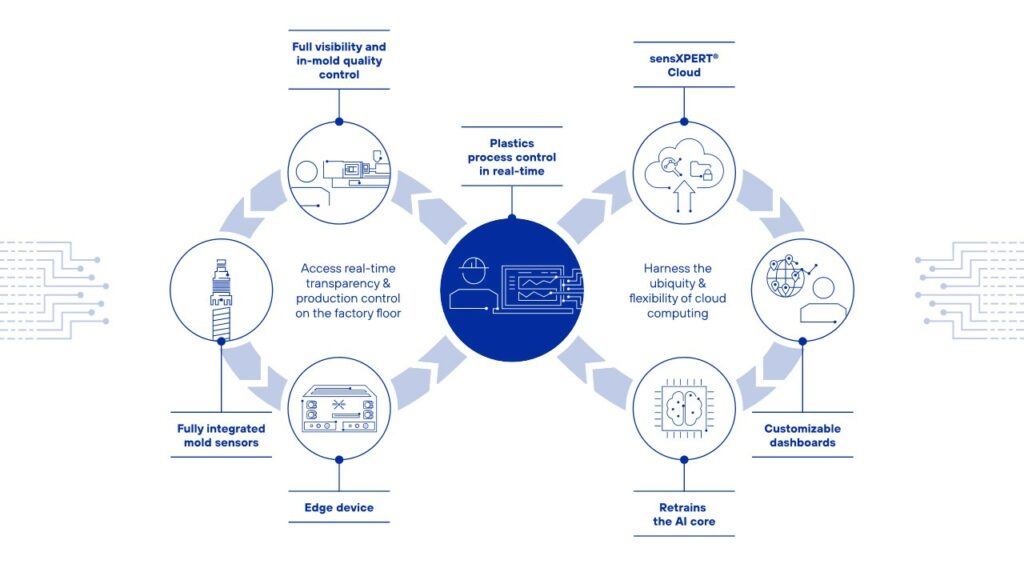

sensXPERT Digital Mold beinhaltet eine ML-basierte Technologie, die mit Hilfe von prädiktiven Algorithmen die Ergebnisse des Produktionszyklus prognostizieren kann. Die Lösung umfasst im Wesentlichen vier Elemente:

- Sensoren im Werkzeug

- Ein dazu gehörendes Edge-Device

- Eine Schnittstelle für das Edge-Device (Web-App)

- Der digitale Cloud-Dienst

Beim Maschinenlernen hostet das Edge-Device ML-Modelle und wendet sie auf die vom Gerät gesammelten Echtzeitdaten an. Die Visualisierung von Prozessen und die Anwendung von ML-Modellen werden in der Web-App dargestellt, so dass der Bediener laufende Zyklen einsehen und bei Bedarf Anpassungen vornehmen kann. Die Maschinenlern-Modelle müssen regelmäßig neu trainiert werden, um sich an veränderte Bedingungen anzupassen. Die eingehenden Daten werden entsprechend auch zu diesem Zweck in der Cloud gespeichert. Durch diese gespeicherten Daten stellen wir sicher, dass unsere Modelle aktuell bleiben und in dynamischen Umgebungen genaue Erkenntnisse liefern. Die folgende Abbildung zeigt alle Aspekte der sensXPERT Digital Mold-Lösung und deren Zusammenspiel.

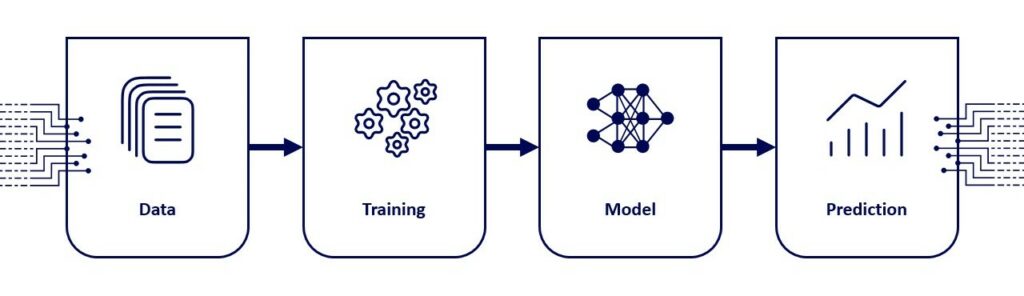

Damit sensXPERT die Ergebnisse des Produktionszyklus erfolgreich vorhersagen kann, werden Daten benötigt. Aus diesem Grund umfasst unsere Digital Mold-Lösung auch eine kontinuierliche Datenerfassung. Die eingehenden Daten werden verwendet, um den ML-Algorithmus durch überwachtes Lernen zu trainieren. Zu den Eingabedaten gehören Sensorsignale, die Temperatur im Werkzeug sowie kinetische Modelle.

Was sind kinetische Modelle?

In der Welt der Duroplaste sind kinetische Modelle eine Möglichkeit, eine chemische Reaktion bei bestimmten Temperaturen mathematisch zu beschreiben. Diese Modelle veranschaulichen die Geschwindigkeit der Aushärtung bzw. Vulkanisierung von Duroplasten und Elastomeren. Zur Vorhersage von Prozessergebnissen bestimmt sensXPERT den optimalen Aushärtungsgrad (Degree of Cure, DoC) unter Verwendung kinetischer Modelle.

Anschließend gibt der ML-Algorithmus Angaben zum DoC und zur Glasübergangstemperatur aus, die bei der Erkennung von Schwankungen im Prozess- und Materialverhalten eine wichtige Rolle spielen. Der Algorithmus vergleicht Datenmuster in laufenden Zyklen mit Mustern, die aus historischen Daten gelernt wurden.

Mithilfe von ML-Algorithmen können dabei alle potenziellen Abweichungen innerhalb eines Zyklus berücksichtigt und entsprechend die Prozessentwicklung vorhergesagt werden. Vereinfacht ausgedrückt umfasst das Maschinenlernen bei sensXPERT die Datenerfassung, das Training der Algorithmen durch überwachtes Lernen, die Modellgenerierung und schließlich die Vorhersage der Prozessergebnisse.

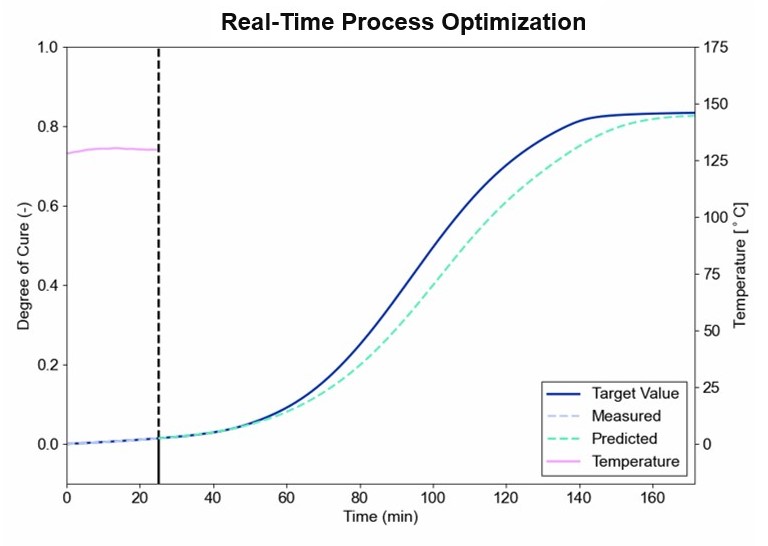

Die nachstehende Abbildung zeigt ein Beispiel einer solche Prognose, die mit Maschinenlern-Modellen erstellt wurde. Die rosafarbene Linie steht für die Temperatur, die dunkelblaue Linie für einen vordefinierten DoC-Zielwert, die hellblau gestrichelte Linie für die gemessenen Daten und die grün gestrichelte Linie für das vorhergesagte Ergebnis.

sensXPERT und KI: Von Herausforderungen zu dynamischen Prozessen

Zu Beginn dieses Beitrags haben wir einige Herausforderungen aufgeführt, mit denen Kunststoffverarbeiter konfrontiert sind, unter anderem das Erkennen von Mängeln und deren Ursachen, die Auseinandersetzung mit Qualitätsschwankungen und Abweichungen im Materialverhalten sowie die „Black Box“ der Fertigung. sensXPERT bietet mit der Digital Mold-Lösung eine Möglichkeit, jedem dieser Probleme zu begegnen.

Die ML-Algorithmen unserer Lösung sorgen dafür, dass Hersteller und Prozessbetreiber transparente Einblicke gewinnen, Teilefehler vermeiden und dynamische Prozessanpassungen vornehmen können.

Vorausschauende Algorithmen und deren Visualisierung über die Web-App geben Betreibern darüber hinaus mehr Kontrolle über die Prozessergebnisse. Die Erkennung von Fehlern sowie die Identifizierung von Fehlerursachen wird dadurch erheblich erleichtert.

Mit der Digital Mold-Lösung werden Abweichungen im Materialverhalten berücksichtigt, sodass Qualitätsschwankungen bei Fertigteilen vermieden werden können. Auch die „Black Box“ der Fertigung stellt kein Problem mehr dar. sensXPERT schafft vollständige Prozesstransparenz und nutzt Maschinenlernen, um die Herausforderungen der Branche zu meistern.

Damit sind wir am Ende unserer Blogserie „KI bei sensXPERT“ angelangt. Schauen Sie aber regelmäßig vorbei, um keine neuen Beiträge zu verpassen! Wenn Sie über neue sensXPERT-Inhalte informiert werden möchten, abonnieren Sie unseren Newsletter und erfahren Sie als Erste von den neuesten Entwicklungen der Branche.

Die bisherigen Artikel zur Blogserie „KI bei sensXPERT“ können Sie hier nachlesen: