Alterungseffekte in der Fertigung von Automobil-Verbundwerkstoffen aufdecken

Key Facts

Angesichts des konstanten Drucks, die Produktionseffizienz zu steigern, kann sich die Automobilindustrie falsche Lagerbedingungen und Materialalterung nicht leisten. Diese führen zu eingeschränkter Materialverarbeitbarkeit, höheren Ausschussquoten und Störungen im Produktionsablauf.

Um diese negativen Alterungseffekte zu verhindern, arbeitete ein führendes Unternehmen der Automobilindustrie mit sensXPERT zusammen, um Materialalterung bei der Verarbeitung von kohlefaserverstärkten Kunststoffen zu erkennen.

Die Analyse von sensXPERT führte zu einem erfolgreichen Training von Regressionsmodellen und legte damit den Grundstein für die Erkennung von Anomalien im Werkzeug. Die Kombination aus fortschrittlichem Modellieren und Echtzeit-Prozessüberwachung bietet großes Potenzial, die Produktion zu optimieren und die Ausbeute zu maximieren.

Im Mittelpunkt steht ein führender Automobilhersteller mit einem umfassenden Netzwerk an Produktionsstandorten, der eine breite Palette an Fahrzeugen produziert, um den Marktanforderungen gerecht zu werden.

Die Automobilindustrie steht unter ständigem Druck, die Produktionseffizienz zu steigern – während sie gleichzeitig mit sich wandelnden Regularien, rasant entwickelnden Technologien und einer wachsenden Nachfrage nach leichteren, kraftstoffeffizienteren Fahrzeugen umgehen muss.

In diesem anspruchsvollen Umfeld ist eine effiziente Verwaltung der Rohstofflagerung ein entscheidender Faktor für diesen Branchenführer. Das weit verzweigte Produktionsnetzwerk erfordert einen konstanten Materialfluss, und schon geringfügige Ineffizienzen bei den Lagerbedingungen können sich negativ auf die gesamte Produktionseffizienz auswirken. Unsachgemäße Lagerung kann den Alterungsprozess von Materialien beschleunigen und führt zu:

- Verminderter Verarbeitbarkeit von Materialien: Gealterte Materialien können spröde, weniger formbar oder anfälliger für Defekte im Fertigungsprozess werden. Dies verlangsamt die Produktionslinien erheblich und erfordert zusätzliche Arbeit, was Zeit und Ressourcen kostet.

- Erhöhten Ausschussraten: Materialien, die unsachgemäß gelagert wurden oder Alterungsprobleme aufweisen, können zu Ausschuss werden. Das bedeutet nicht nur Ressourcenverschwendung, sondern auch zusätzliche Kosten – insbesondere bei teuren Rohstoffen wie fortschrittlichen Verbundwerkstoffen, die in innovativen Fahrzeugtechnologien eingesetzt werden.

- Unterbrechungen im Produktionsfluss: Unerwartete Materialengpässe durch unvorhergesehene Alterungsprobleme können erhebliche Störungen in den Produktionsplänen verursachen.

Um die negativen Auswirkungen von Materialalterung zu verhindern, wandte sich der Automobilhersteller an sensXPERT. Mit initialen Daten aus einer Reihe von Messungen untersuchten sie, ob sich Alterungsprozesse ihrer Materialien in den Produktionsprozessen zuverlässig nachweisen lassen.

Einzelheiten zum Labortest

Der Automobil-OEM führte 136 Messungen an einem Epoxid-CF-SMC-Material durch, um Alterungseffekte zu untersuchen. Dafür wurden Proben bis zu 70 Tage lang bei drei unterschiedlichen Umgebungstemperaturen gelagert: Raumtemperatur, 0 °C und -25 °C.

Nach der Lagerung bei verschiedenen Temperaturen und Zeitspannen schnitt das Unternehmen Proben aus, platzierte sie in einer Presse mit einer Verarbeitungstemperatur von 130 °C und untersuchte ihr Aushärteverhalten mithilfe der dielektrischen Analyse (NETZSCH DEA288).

NETZSCH DEA 288

Allerdings konnte das Unternehmen bei der Bewertung der Änderungen im Aushärteverhalten der verschiedenen Proben keine systematischen Trends feststellen.

Aus diesem Grund wandte sich der Automobilhersteller an sensXPERT, um herauszufinden, ob es möglich ist, Alterung und deren Auswirkungen auf die Materialien basierend auf den Messungen zu erkennen.

sensXPERT Analyse

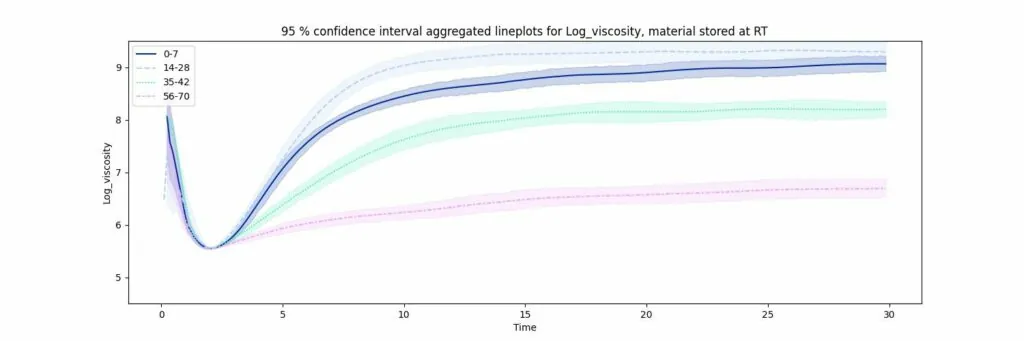

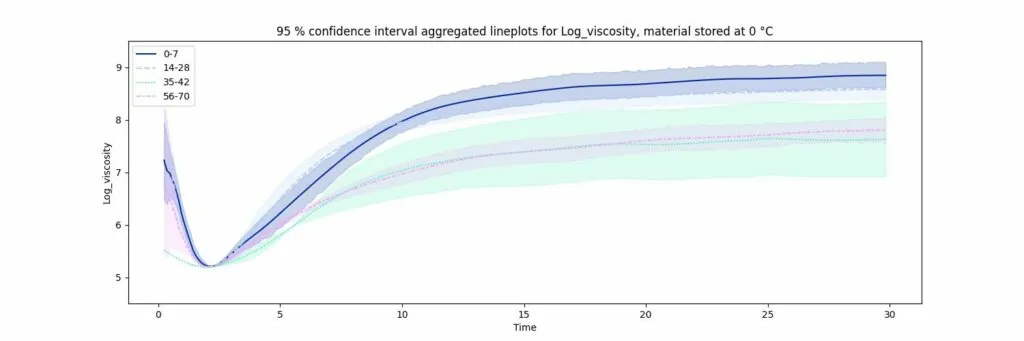

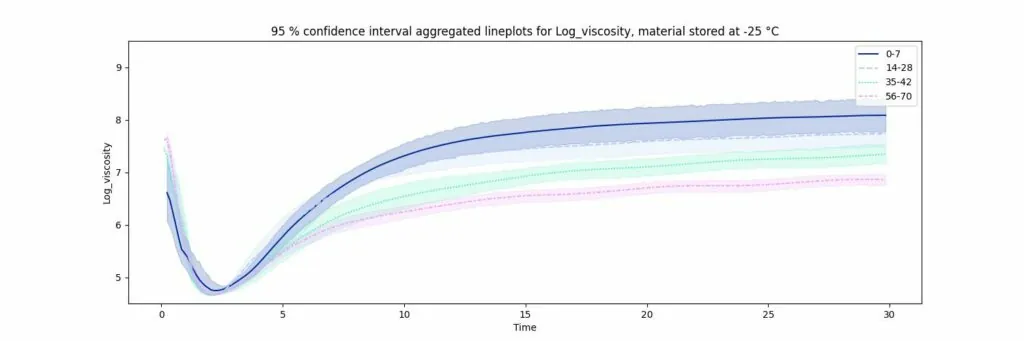

Nach Erhalt der Messdaten des Automobilunternehmens hat das sensXPERT-Team die Messwerte entsprechend der drei unterschiedlichen Lagertemperaturen aufgeteilt. Dadurch blieben pro Lagertemperatur nur etwa 40 Messwerte übrig. Aufgrund der begrenzten Datenmenge clusterte das Team die Daten in vier Gruppen mit Proben, die ein ähnliches Aushärteverhalten zeigten. Konkret wurden die Daten nach der Anzahl der Lagertage gruppiert: 0–7 Tage, 14–28 Tage, 35–42 Tage und 56–70 Tage.

Darüber hinaus visualisierte das sensXPERT-Team das 95 %-Konfidenzintervall jeder einzelnen Lagergruppe, um Abweichungen im Aushärteverhalten des Materials in Abhängigkeit von den drei unterschiedlichen Lagertemperaturen zu erkennen. Die Konfidenzintervalle verringern die Streuung, bewahren jedoch die charakteristische Form jeder Gruppe.

Gemäß den logarithmischen Ionenviskositätsdiagrammen unterscheidet sich das Aushärteverhalten des bei Raumtemperatur gelagerten Materials deutlich je nach Anzahl der Lagertage, wie in Abbildung 1 sichtbar wird. Im Gegensatz dazu nehmen die Steigungen der Kurven des Materials, das unter den beiden anderen Temperaturprofilen gelagert wurde – Abbildungen 2 und 3 – weniger stark ab als bei den Kurven der Raumtemperatur.

Ein Grund für diese Ergebnisse könnte sein, dass einige Harze eine Umgebungs-Aushärtung aufweisen, was bedeutet, dass die Vernetzungsreaktion zwischen den Molekülen bereits bei Raumtemperatur beginnt. Obwohl diese Reaktion unter solchen Bedingungen langsam abläuft, beginnt die Bildung des für das Harz charakteristischen 3D-Netzwerks dennoch bei Raumtemperatur. In diesem Anfangsstadium entsteht ein Zustand der Vorvernetzung, bei dem einige Vernetzungen bereits gebildet werden, die Reaktion jedoch nicht abgeschlossen ist.

Mit Fortschreiten der Vorvernetzung kann das Material in einen verglasten Zustand übergehen. In diesem glasartigen Zustand wird das entstehende Netzwerk starr, wodurch die Beweglichkeit der verbleibenden reaktiven Gruppen eingeschränkt wird. Diese eingeschränkte Mobilität kann beim abschließenden Aushärten problematisch werden, insbesondere wenn das Material über längere Zeiträume gelagert wird.

Da die verbleibenden reaktiven Gruppen aufgrund der Vorvernetzung und der Verglasung Schwierigkeiten haben, einander zu finden, können sie möglicherweise nicht vollständig am geplanten Aushärtungsprozess teilnehmen. Dies führt zu einer unvollständigen Aushärtung und beeinträchtigt die mechanischen Eigenschaften des Endprodukts.

Wenn in diesem Fall eine Umgebungs-Aushärtung stattgefunden hat, zeigt sich dies durch die pinke Kurve in Abbildung 1 – Material, das bei Raumtemperatur zwischen 56 und 70 Tagen gelagert wurde –, welche nahezu keine chemische Reaktion während des Aushärtens aufweist. Zusätzlich wies das Material, das bei -25 °C und 0 °C gelagert wurde, weniger Abweichungen auf als das bei Raumtemperatur gelagerte.

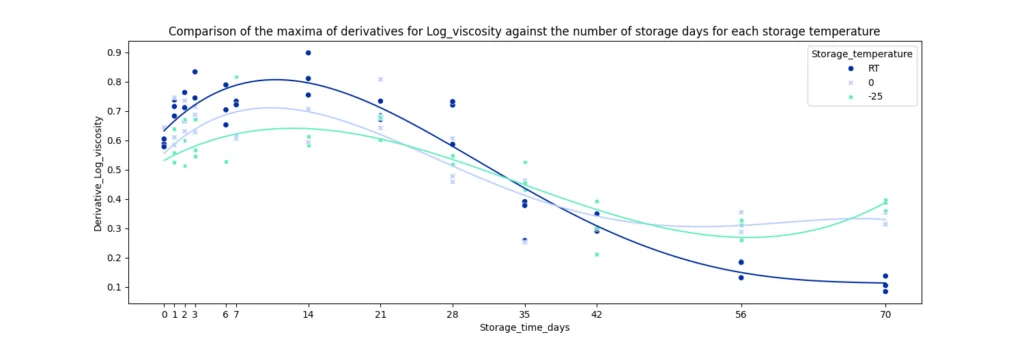

Abbildung 4 fasst zudem die Analyse der Steigung der ionischen Viskosität zusammen. Sie zeigt die Entwicklung des Maximums der Ableitung pro Kurve, welches die markanteste Eigenschaft der Materialalterung darstellt. Abbildung 4 verdeutlicht, dass diese Eigenschaft mit zunehmender Anzahl der Lagertage abnimmt, jedoch weniger stark bei niedrigeren Lagertemperaturen.

Um Alterungsprozesse zu identifizieren und letztendlich sensXPERT Insight in die Produktionsprozesse des Kunden zu integrieren, hat das sensXPERT-Team über diese erste Analyse hinaus ein Machine-Learning-Modell trainiert und getestet. In diesem Fall wäre das Machine-Learning-Modell in der Lage, die Materialalterung während der Verarbeitung zu erkennen, potenzielle Abweichungen entsprechend vorherzusagen und den Prozess dynamisch anzupassen, um ein optimales Endprodukt zu gewährleisten.

Modelltraining und -prüfung

Um das Machine-Learning-Modell zu trainieren und zu testen, extrahierte das sensXPERT Data Science-Team statistische Merkmale aus den logarithmischen Ionenviskositätskurven. Anschließend wurden die Daten in ein Trainings- und ein Testset aufgeteilt, wobei eine 70/30-Aufteilung verwendet wurde. Da nur eine begrenzte Datenmenge zur Verfügung stand, wurden die Proben zudem in vier Gruppen basierend auf den Lagertagen eingeteilt, um das Modell zu trainieren und zu testen.

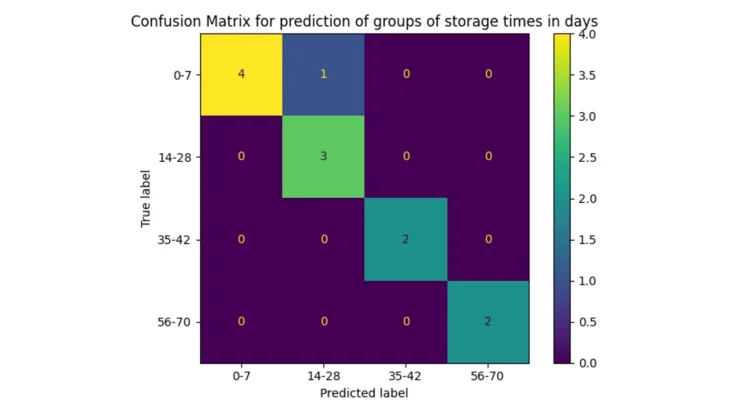

Abbildung 5 zeigt die Konfusionsmatrix für die Modellinferenz auf dem Testset. Eine Konfusionsmatrix stellt die tatsächlichen Labels den vorhergesagten Labels gegenüber und gibt so die Leistung des trainierten Modells wieder. Wie in Abbildung 5 zu sehen ist, konnte das Modell jede Probe des Testsets korrekt vorhersagen, mit Ausnahme einer Fehlklassifizierung, bei der eine Probe aus der Gruppe 0–7 Tagen der Gruppe 14–28 Tagen zugeordnet wurde.

Abbildung 5. Konfusionsmatrix für die Vorhersage von Gruppen von Lagerzeiten in Tagen.

Abschließend zeigte das Modell eine beeindruckende Genauigkeit bei der Vorhersage der richtigen Kategorien, abgesehen von einer einzigen falsch klassifizierten Probe. Es ist jedoch wichtig zu berücksichtigen, dass Machine-Learning-Modelle mit begrenzten Daten oft Schwierigkeiten haben, gut zu generalisieren. Um das Modell robuster zu machen, ist es daher entscheidend, die Datenmenge zu erhöhen. Mit einer größeren Anzahl von Proben für die einzelnen Lagertage könnte zudem ein Regressionsmodell entwickelt werden, das die genaue Anzahl der Lagertage vorhersagt, anstatt lediglich die Zugehörigkeit zu einer Lagergruppe zu bestimmen.

Ergebnisse der Analyse

Basierend auf der Analyse und den Ergebnissen des Machine-Learning-Modells konnte sensXPERT mehrere Schlussfolgerungen ziehen. Erstens zeigen die Alterungseffekte des in den DEA-Tests verwendeten Epoxid-CF-SMC-Materials signifikante, nichtlineare Veränderungen in ihrem Verhalten. Zudem kann ein Machine-Learning-Modell, selbst mit einem kleinen Datensatz, die gruppierten Lagerzeiten präzise klassifizieren.

Mit Blick in die Zukunft ermöglicht die Nutzung eines größeren Datensatzes das Training von Regressionsmodellen, die präzisere Vorhersagen und eine höhere Effizienz bieten. Für den konkreten Bedarf, Materialien zu erkennen, die falsch oder zu lange gelagert wurden, könnte der Einsatz von Anomalieerkennung in diesem Anwendungsfall hilfreich sein. Damit lassen sich Verhaltensweisen identifizieren, die von einem idealen Aushärtungsprozess abweichen.

Durch das Erkennen solcher Abweichungen von optimalen Zuständen können Produktionsteams schnell reagieren und Probleme beheben, bevor sie Effizienz oder Qualität beeinträchtigen. Darüber hinaus bietet sensXPERT Insight die Möglichkeit, Prozesse automatisch und dynamisch anzupassen, beispielsweise durch einen Stopp-Trigger.

Die Kombination aus fortschrittlicher Modellierung und Echtzeitüberwachung birgt enormes Potenzial, um die Produktion zu optimieren und den Output zu maximieren.