Wie sensXPERT die Transparenz in jedem Spritzgießzyklus verbessert

Wichtigste Fakten

Fehlende Prozesstransparenz erschwert Kunststoffherstellern die Sicherung der Teilequalität in ihrer Fertigung. Begrenzte Erkenntnisse über das Materialverhalten im Werkzeug führen außerdem zu hohem und kostspieligem Ausschuss.

Zwei Unternehmen, die elektrische Hochspannungskomponenten verkapseln, haben sich an sensXPERT gewandt, um diese Herausforderungen zu meistern. Beide Unternehmen verwenden das RIM-Verfahren (Reaction Injection Molding, Reaktionsspritzgießen), wobei in einem Fall EPDM-Kautschuk und im anderen Fall Epoxidharz verarbeitet wird..

Vorläufige Ergebnisse in beiden Fällen zeigen, dass der Zugewinn an Transparenz über das Materialverhalten im Werkzeug eine höhere Prozessstabilität bietet. Mit diesen Erkenntnissen können die Hersteller eine adaptive Prozesssteuerung implementieren und zuverlässig spezifikationskonforme Teile fertigen.

Kunststoffverarbeiter, insbesondere solche, die mit duroplastischen Werkstoffen arbeiten, haben im Allgemeinen wenig Einblick, was während des Verarbeitungszyklus tatsächlich im Werkzeug passiert. Auch Weiterverarbeiter, die ein Teil mit einer duroplastischen Schutzschicht umspritzen, stehen vor dieser Herausforderung.

Daher ist es schwierig festzustellen, ob die gefertigten Teile den Spezifikationen entsprechen, ohne dass nachgelagerte Qualitätssicherungsprüfungen (QA) durchgeführt werden. Ohne einen ausreichenden Einblick in die Auswirkungen des Materialverhaltens im Werkzeug auf die Leistung des fertigen Teils haben die Formgeber Schwierigkeiten, ihre Prozesse zu steuern und in Echtzeit auf Prozessabweichungen zu reagieren. Dies kann zu übermäßig langen Zykluszeiten, einem hohem Energieverbrauch, hohen Ausschussraten und hohen Qualitätskosten führen.

Ein neues im Werkzeug integriertes Prozessüberwachungssystem der NETZSCH Process Intelligence GmbH, sensXPERT Insight, ermöglicht jetzt jedoch Echtzeiteinblicke in den Verarbeitungsprozess. Durch den Einsatz von Maschinenlern-(ML-)Algorithmen ist sensXPERT in der Lage, das Materialverhalten genau vorherzusagen, was den Herstellern hilft, ihre Prozesse dynamisch zu steuern und eine konstante Teilequalität zu gewährleisten. Entsprechend unterstützt sensXPERT den Formgeber bei der Reduzierung von Zykluszeiten, Energieverbrauch, Ausschussraten und Kosten.

Um den Wert von sensXPERT bei der Bewältigung der oben genannten Herausforderungen zu veranschaulichen, stellen wir Ihnen zwei vergleichbare Unternehmen vor, die diese Lösung mithilfe von NETZSCH implementiert haben. Beide Unternehmen verkapseln elektrische Hochspannungskomponenten im RIM-Verfahren (Reaction Injection Molding, Reaktionsspritzgießen). Sie unterscheiden sich durch die verwendeten Polymere und die von ihnen hergestellten Teile. Beide stehen jedoch vor ähnlichen Herausforderungen wie hohen Ausschussraten und hohen Qualitätskosten aufgrund mangelnder Transparenz während des Formgebungsprozesses. Diese Fallstudie zeigt die Fähigkeit von sensXPERT, die Transparenz zu erhöhen und Prozesse zu verbessern, selbst wenn die technische Integration noch nicht abgeschlossen ist.

Materialeinblicke & gemeinsame Herausforderungen

Unternehmen A und Unternehmen B stellen funktionale Teile für Hochspannungsanwendungen wie Stromnetzlösungen her. Konkret produziert Unternehmen A Steckverbinder, während Unternehmen B Durchführungen herstellt.

Unternehmen A verwendet ein RIM-Verfahren (Reaction Injection Molding), um Ethylen-Propylen-Dien-Monomer (EPDM)-Gummi zu umspritzen. Dieser synthetische Gummi zeichnet sich durch seine Haltbarkeit, Abrieb- und Reißfestigkeit, hervorragende Metallhaftung und Flexibilität aus. Zudem ist EPDM beständig gegen die meisten wasserbasierten Chemikalien, polare Lösungsmittel und Lösungsmittel bei erhöhten Temperaturen. Dank eines gesättigten Rückgrats bietet EPDM eine ausgezeichnete Alterungsbeständigkeit gegenüber Hitze, UV-Strahlung, Witterungseinflüssen und Ozon. Es ermöglicht eine sehr glatte Oberfläche und ist aufgrund seiner geringen elektrischen Leitfähigkeit besonders geeignet für elektrische Isolierungen.

Unternehmen B hingegen nutzt ebenfalls ein RIM-Verfahren, setzt jedoch Epoxidharze für die Produktion seiner Teile ein. Epoxidharze sind bekannt für ihre hervorragende Zug-, Druck- und Biegefestigkeit. Sie sind zudem beständig gegen Stoß, Abrieb, Ermüdung, hohe Feuchtigkeit und Dampf, eine Vielzahl von Chemikalien, Strahlung und Korrosion. Das Material hat eine geringe Nachhärtungsschrumpfung (1 %) und ein breites thermisches Leistungsspektrum (bis zu 190 °C). Epoxidharze haften hervorragend an verschiedenen Füllstoffen, Verstärkungen und Substraten. Ähnlich wie EPDM bieten Epoxidharze eine hohe elektrische Isolierung, was sie ideal macht für Anwendungen in Motoren, Generatoren, Transformatoren, Schaltgetrieben, Durchführungen, Isolatoren, Leiterplatten, Vergussmassen und Halbleiterverkapselungen.

Trotz der Unterschiede im Material stehen beide Unternehmen vor ähnlichen Herausforderungen, insbesondere im Hinblick auf die fehlende Transparenz während des RIM-Prozesses. Diese mangelnde Transparenz macht es unmöglich, in Echtzeit zu beurteilen, ob während eines Formzyklus fehlerfreie oder fehlerhafte Teile produziert werden. Dadurch wird es schwierig, die Korrelation zwischen dem Materialverhalten während des Formens und den bei der nachträglichen Qualitätsprüfung (QA) entdeckten Defekten zu verstehen. Ein fehlerhaftes Teil könnte beispielsweise bei einem Hochspannungsdurchschlag- oder Entladungstest nicht bestehen. Ein weiterer Punkt ist die Erkennung von Materialverunreinigungen während der Verarbeitung.

Die Schwierigkeiten bei der Prozess-Transparenz und der QA nach der Verarbeitung können zu hohen und kostspieligen Ausschussraten führen. Diese zu antizipieren und zu reduzieren, würde die Nachhaltigkeit der Fertigung verbessern. Das übergeordnete Ziel beider Unternehmen ist es, Prozess-Transparenz zu gewinnen, die Prozessstabilität zu verbessern, die Qualität zu steigern und die Kosten zu senken.

Wie kann sensXPERT helfen?

Die Unternehmen haben sich an das Team von NETZSCH Process Intelligence gewandt, um die Qualitätskontrolle zu verbessern, die Ausschussrate zu reduzieren und die Auswirkungen der Verarbeitung auf die Leistung des fertigen Teils besser zu verstehen. Außerdem wollten sie herausfinden, ob sensXPERT Insight Fehler in fertigen Teilen erkennen und reduzieren kann. Das System verfolgt oder misst zwar nicht direkt Defekte, aber es bildet das Materialverhalten und die Veränderung während der Aushärtung ab. Die daraus abgeleiteten Einblicke helfen Kunststoffverarbeitern, die Vorgänge im Werkzeugs besser zu verstehen, Fehlerursachen schneller zu erkennen und Prozesse zu optimieren, um gleichbleibende Qualitätsergebnisse zu gewährleisten.

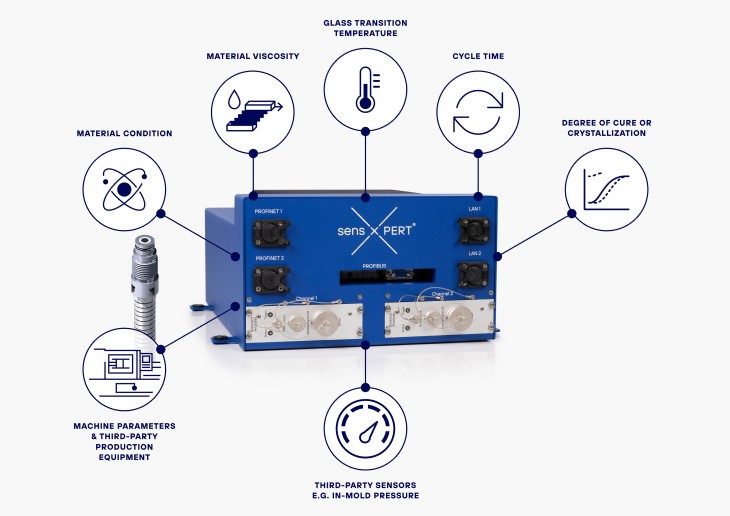

sensXPERT Insight umfasst speziell entwickelte und hergestellte gehärtete dielektrische Sensoren, die in einem Werkzeug am Beginn des Durchflusses, in der Nähe oder am Anschnitt und am Ende des Durchflusses angebracht werden. Das System misst kritische Material- und Prozessparameter, die während des gesamten Formgebungszyklus im Werkzeug auftreten, einschließlich:

- Aushärtungsgrad (Degree of Cure; DoC),

- Grad der Polymerisation,

- Glasübergangstemperatur (Tg),

- Viskosität und Position der Fließfront,

- Temperatur im Werkzeugs und

- Materialabweichungen (z. B. aufgrund von Alterung, nicht spezifikationskonformem Material oder Verunreinigungen, z. B. recyceltes Material oder metallische Einsätze, die nicht vollständig von Spänen gereinigt wurden).

Das sensXPERT Blue Box, ein gehärteter PC ohne Tastatur und Monitor, befindet sich außerhalb des Werkzeugs, aber in unmittelbarer Nähe der Presse und ist mit den dielektrischen Sensoren fest verdrahtet. sensXPERT Live, die als Schnittstelle der Blue Box fungiert, ermöglicht es den Herstellern, ihre Prozessparameter in Echtzeit effektiv anzupassen. Diese Blue Box visualisiert laufende Prozesse und bietet den Bedienern mit Hilfe von Vorhersage-Algorithmen einen optimalen Aushärtungspunkt. Die Daten auf dem Blue Box werden nach einem Fertigungszyklus an das Konto des Kunden im sensXPERT Hub übertragen. In der Hub werden die Daten analysiert und mit allen zuvor erfassten Daten verglichen, um bestimmte Qualitätsindikatoren zu beurteilen.

Zur dynamischen Steuerung von Prozessen und zur Sicherstellung der Teilequalität werden historische Daten verwendet, um ML-Algorithmen zu trainieren. sensXPERT Insight kann auch Sensordaten von Drittanbietern, wie z. B. Werkzeugtemperatur, -druck und -feuchtigkeit, berücksichtigen, die ebenfalls in die ML-Modelle integriert werden können. Die trainierten und neu trainierten Algorithmen helfen, die Vorhersagen der Prozessergebnisse kontinuierlich zu verfeinern. Auf der Grundlage der Vorhersagen kann ein Techniker entscheiden, ob er eine Prozesseinstellung ändern sollte oder nicht.

Nach der vollständigen Installation des sensXPERT-Systems können Unternehmen besser nachvollziehen, ob die Materialhandhabung vor der Verarbeitung zu Abweichungen in der Fertigung beiträgt. Außerdem erhalten sie einen besseren Einblick in die Auswirkungen des Aushärtungsvorgangs auf die endgültigen Teileigenschaften und wie dies zu Qualitätsmängeln beitragen kann.

Vorläufige Ergebnisse

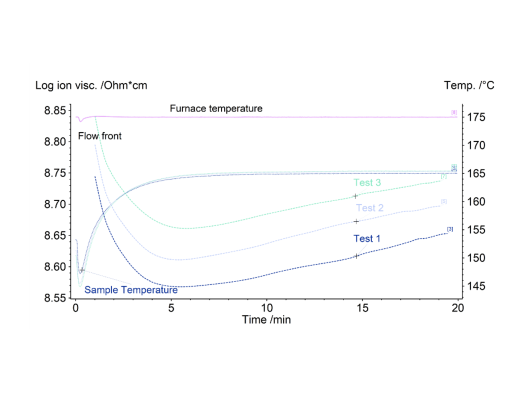

Auf der Grundlage der bekannten Materialeigenschaften von EPDM-Kautschuk lassen die vorläufigen Ergebnisse darauf schließen, was während der Formgebung geschieht. Wenn das Material erwärmt wird, sinkt seine Viskosität und der Fluss nimmt zu, was durch die Ionenviskosität (in Ohm-cm) angezeigt wird. Dies entspricht der Bewegung des Materials. Wenn die Temperatur jedoch weiter ansteigt, tritt Vernetzung auf. Dies erhöht die Viskosität und verringert die Mobilität der Ionen, was auf eine Verlangsamung des Flusses schließen lässt. Folglich kann die Messung eines Prozessparameters wie der Ionenviskosität unter anderem Aufschluss über den Grad der Aushärtung geben.

Anhand von Materialcharakterisierungs- und Verarbeitungstestläufen in einem mit Instrumenten ausgestatteten Werkzeug wird dann untersucht, ob der Grad der Aushärtung die kritische Eigenschaft ist, die sich darauf auswirkt, ob verkapselte Teile die Qualitätssicherungsprüfung bestehen oder nicht.

Was jetzt?

Wie in dieser Fallstudie gezeigt, stehen Hersteller von Hochspannungsanwendungen in Duroplast-Polymeren vor der Herausforderung, während des Formprozesses keine Transparenz im Werkzeug zu haben. Prozessstabilität lässt sich nur erreichen, wenn klar ist, wie Materialeigenschaften im Werkzeug zu Abweichungen führen, die Probleme wie Ausschuss verursachen. Mit einer besseren Transparenz im Werkzeug können sie Teile zuverlässig und effizient innerhalb der Spezifikation produzieren – ohne kostspielige und zeitaufwändige Qualitätskontrollen nach der Produktion. Gleichzeitig stehen Unternehmen unter Druck: Fachkräftemangel, Herausforderungen in der Lieferkette und steigende Energiekosten belasten die Branche zusätzlich. Hinzu kommt der Anspruch, nachhaltiger zu produzieren. Tools wie der sensXPERT Insight, die auf maschinellem Lernen basieren, helfen, die Rentabilität zu steigern und neue Märkte zu erschließen. Die sensXPERT-Technologie ermöglicht es, Prozesse lückenlos digital nachzuverfolgen, Transparenz im Werkzeug zu schaffen, Kosten zu kontrollieren und die gesamte Produktion nachhaltiger zu gestalten.